锂电池回收处理,指的是将报废的锂电池集中回收,通过物理、化学等回收处理工艺循环利用电池或将电池中具备利用价值的金属元素提取出来。以动力电池为例,当动力锂电池的现有容量仅占原有容量80%的时候,动力锂电池的电化学性能将难以满足电动汽车正常动力需求,即可回收处理。回收处理后的废旧动力锂电池及其材料最终可重新应用于锂电池领域或粉末冶金等领域。一般情况下,动力锂电池的使用寿命在5年左右,而一辆新能源汽车的寿命超过10年,因此理论上新能源汽车在使用期限内需要更换1-2次电池。

梯次利用指的是将电动汽车上性能下降到初始性能80%以下的电池退役、检测,然后将性能较好的电池筛选重组后在某些使用条件相对温和的场合进行二次利用。梯次利用下的退役电池主要运用在储能、电信基站与低速电动车等领域。其中,磷酸铁锂电池循环寿命更长、安全性更高,适合梯次利用。

一、锂电池回收的未来前景

国家从2012年开始陆续出台了多项动力电池回收相关政策。经过十年的发展,动力电池回收体系正逐步规范完善。尤其2021年以来,政策加码,2021年“加快建设动力电池回收利用体系”首次写入政府工作报告,《“十四五”循环经济发展规划》提到动力电池回收行动是11个重点工程之一。随着国家层面对动力电池回收产业高度重视,动力电池回收体系建设将会按下“加速键”。

二、数据分析

数据显示,2022年全国机动车保有量达4.17亿辆,其中汽车3.19亿辆,交通碳排放约占全国碳排放总量的10%左右,全国新能源汽车保有量达1310万辆,仅汽车总量的4.10%,具有较大发展,鼓励“油电切换”仍需成为主旋律。

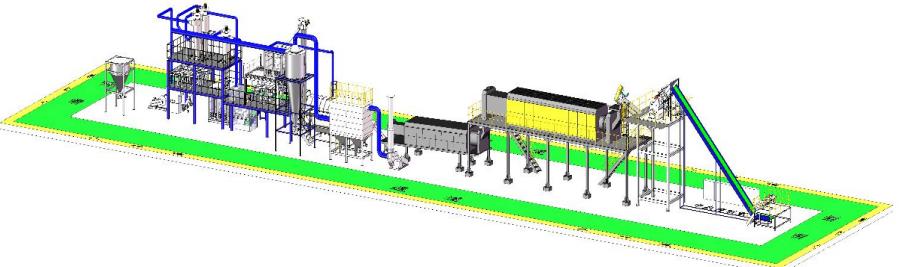

随着电动汽车市场的高速发展,大量废旧锂电池的产生。我国已成为世界上锂电池最大的生产国和消费国。目前,我国的废旧电池回收处理企业大多采用物理法。锂电池破碎分选设备就是针对动力锂电池破碎分选的专用设备,针对不同种类的动力电池进行分类筛选。同时根据其物理特性,采用不同的技术方案进行处理,提高电池的回收利用率。

三、工艺流程

第一阶段,破碎分选设备将废旧锂电池进行破碎,初步分离出不同类型的物料。

1. 上料单元

包括人工投料平台及自动投料机械手、电子皮带秤及皮带输送机,可实现各种电池物料(包括方形、软包、圆柱等)人工或自动投料。

2. 无氧撕碎系统

经拆解后电池物料通过输送系统输送至电池专用撕碎机中进行带电撕碎(亦可撕碎经放电处理的电池单体)

3. 热解系统

将电池粉碎后颗粒从常温加热到 550-650℃,并且在此渐升温过程中行走 30-60min 出来,以便于隔膜、塑料及有机物裂解碳化。

4. 热解物料筛分单元

经高温热解后的物料,由于粘结剂的裂解,约有 30%--40%极粉从极片上自行脱落,此单元的作用是预先筛出热解过程中产生的黑粉,减少进入下道工序的物料。

第二阶段,利用旋振筛对废旧锂电池进行初步筛选,将尺寸较大、杂质含量较高的物料筛选出,然后通过振动筛分机进行进一步的分选。

1. 中碎筛分单元

利用破碎过程中挤压摩擦,进一步剥离极片上的黑粉,同时减小物料粒径,便入筛分和气流风选。

第三阶段,利用破碎机对废旧锂电池进行二次破碎、筛分,将尺寸较小、杂质含量较低的物料分离出;利用磁选机对废旧锂电池进行筛选。

1. 细碎筛分单元

通过精细破碎机将上道工序产生的铜铝极片进一步破碎成<3-5mm 颗粒,便于铜铝分离。